L’atelier de lutherie Salazar & Thoeny lançait son activité à Rennes en 2022. Spécialisées dans la fabrication et la réparation de violons, Raquel et Federica nous ouvrent les portes de leur atelier pour nous faire découvrir leur art. Pluricentenaire, celui-ci combine ébénisterie et acoustique, faisant le trait d’union entre la nature et la culture, entre la forêt et la salle de concert.

C’est dans le quartier Sacrés-Cœurs de Rennes, au 39 rue André Desilles, que Raquel Salazar et Federica Thoeny ont installé leur atelier. La première est Mexicaine, la seconde Suisse italienne. Un océan séparait les deux femmes, une passion les a réunies. Pour Raquel, c’est d’abord la passion du violon, qu’elle pratique dans sa jeunesse, et qui se prolonge chez un maître-luthier au Mexique avec qui elle commence son apprentissage. Étudiante en musicologie, Federica est quant à elle venue à la lutherie par le biais de l’acoustique, qui la fascine.

Vous avez dit lutherie ?

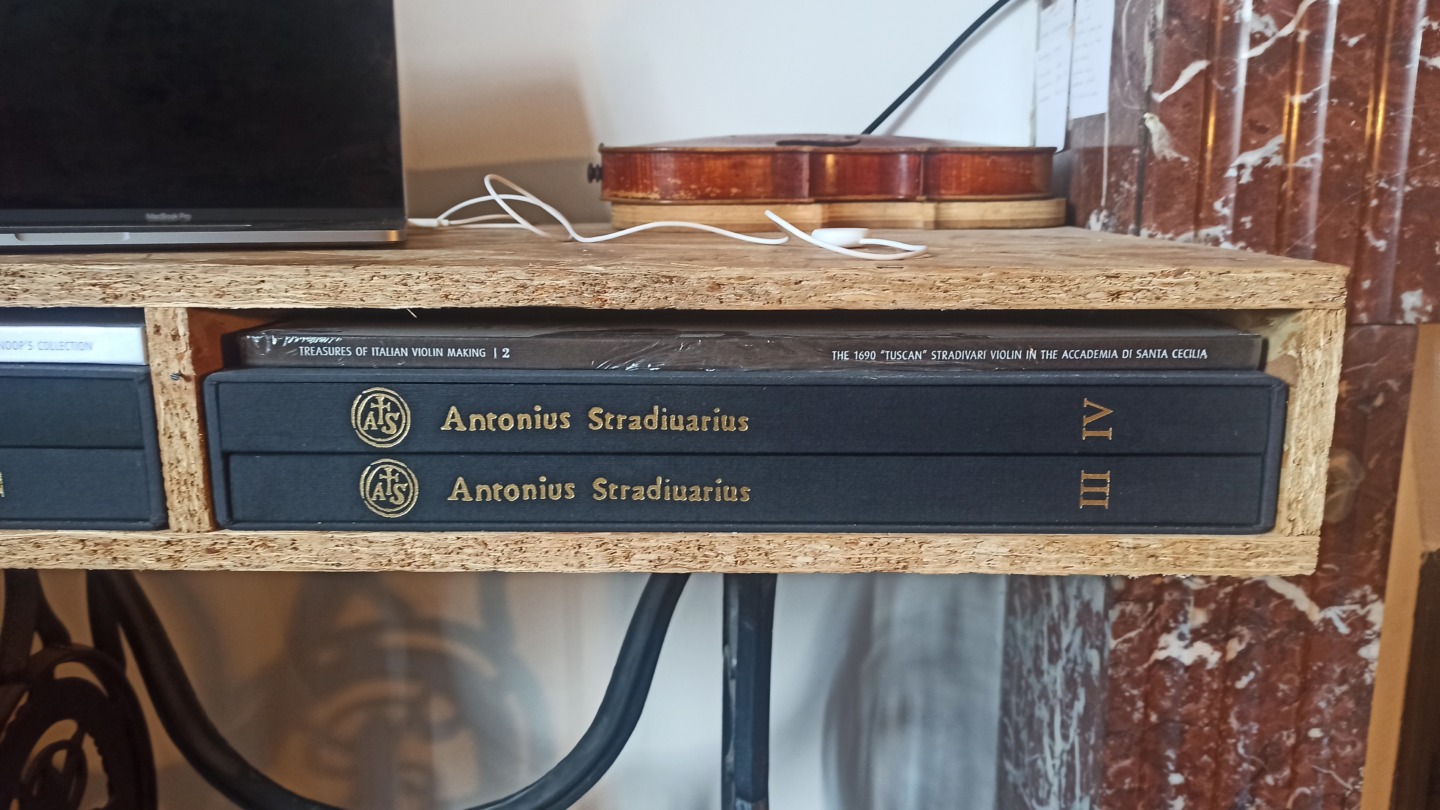

Les deux aspirantes luthières se rencontrent en 2011 à Crémone, dans le nord de l’Italie. C’est la ville natale d’Antonio Stradivari (1644-1737), le luthier le plus connu au monde, concepteur du violon moderne. Artisan de génie, mort à son établi à un âge vénérable, 1000 violons de sa fabrication sont encore joués aujourd’hui. Sa postérité a aussi donné naissance à l’École internationale de lutherie Antonio Stradivari, dont sont diplômées Raquel Salazar et Federica Thoeny. Federica trouve ensuite un emploi en 2018 chez un luthier rennais, où elle se perfectionne dans la réparation de violons. Raquel la suit et les compagnes décident finalement d’ouvrir leur propre atelier de fabrication et de réparation.

La lutherie renvoie à la fabrication d’instruments de musique en général. Par exemple, on parle aujourd’hui de lutherie électronique pour la conception d’instruments de musique électronique. Mais, à l’origine, le terme est dérivé du luth, cousin de la guitare venu de l’oud persan et arabe. Ainsi, la lutherie est couramment assimilée à la fabrication des instruments à cordes, la guitare évidemment, mais aussi les instruments du quatuor à cordes : violon, alto et violoncelle.

Ces derniers présentent une spécificité qui fait tout le sel de leur fabrication selon Raquel Salazar : leurs parois sont incurvées, contrairement à celles de la guitare qui sont plates. On parle de leur « voûte ». « Les voûtes font varier le timbre et la puissance, et chaque personne a sa propre façon de les faire », explique-t-elle. La lutherie traditionnelle de violon est donc plus artisanale. « Comme la guitare est plate, c’est plus facile d’utiliser des machines », informe Raquel. À l’inverse, maniant le rabot, la gouge et le canif, Raquel et Federica font l’essentiel de leur œuvre à la main. Un travail minutieux qui demande trois mois pour fabriquer un violon.

De quel bois je me chauffe ?

Trait d’union qui transporte le bois de la forêt à l’épaule violoniste, le travail de lutherie débute par le choix des bois. « C’est la partie la plus importante. On le sélectionne en fonction de sa beauté et surtout de sa densité », précise Federica Thoeny. En effet, la lutherie doit jongler avec le travail pratique et esthétique du bois et le rendu sonore de l’objet final, dans un grand écart entre l’ébénisterie et l’acoustique. Et pour ne rien simplifier, à chaque pièce son essence de bois, ou presque.

Ainsi, le dessus du violon, appelé table (d’harmonie), est fait d’épicéa du nord de l’Italie, mais également du Jura. Arpentant les montagnes, les scieurs de lutherie recherchent les arbres les plus droits et réguliers possibles, ceux qui donneront ce qu’on nomme du bois de résonance. Car le rôle de cette table est de résonner dès que les cordes sont frottées. Les autres pièces ayant une fonction acoustique sont faites d’épicéa. Ce sont la barre d’harmonie, fixée à la table à l’intérieur de l’instrument, et l’âme, un bâtonnet conique qui soutient la structure de l’intérieur et transmet les vibrations de la table au fond.

Les contours du violon (éclisses), le fond, le manche, la tête (volute) et le chevalet qui tend les cordes sont, eux, faits d’érable des Balkans, recherché pour son aspect ondé. « L’érable reçoit les vibrations du son et les rejette. Ça doit être un bois dense, mais pas trop, un bois assez flexible, résistant et beau », détaille Federica Thoeny. Le cordier, d’où partent les cordes en bas, et la touche, où glissent les doigts pour faire les notes, sont faits d’ébène. Enfin, les pièces aux fonctions structurelles sont faites de saule. Ce sont notamment les contre-éclisses, qui renforcent les éclisses de l’intérieur, et les tasseaux : celui du haut dans lequel s’enclave le manche et celui du bas, troué pour attacher le bouton qui retient lui-même le cordier.

Évidemment, ces matériaux naturels sont victimes des déforestations et du changement climatique. « La matière première devient plus chère et il se peut que d’ici une centaine d’années on finisse par changer les types de bois. L’ébène est déjà presque introuvable, mais les nouvelles options à base de résines sont encore trop chères », commente Federica Thoeny.

Fabriquer un violon pour les nuls

À partir des matériaux choisis, la fabrication du violon commence avec une simple planche de bois massif (ou deux planches qui seront jointes à chaud). Une fois les planches rabotées, on y découpe la forme du violon, celle-là même dessinée par Antonio Stradivari. On troque alors le rabot contre une gouge, qui permet de creuser le bois afin de former la voûte. Celle de la table sera d’une épaisseur variable de 2 à 3 mm, celle du fond fera au maximum 5 mm.

La table est ensuite contourée par le filet, trois fines pièces de bois collées ensemble (deux noires et une blanche) et incrustées qui soulignent les courbes du violon. Esthétique, le filet a aussi pour but de limiter les fissures du bois, qui bouge avec les saisons. Puis, il faut creuser les ouïes, ces espèces de f placées de chaque côté du chevalet. Elles ont pour but de faire rentrer davantage d’air dans l’instrument pour en augmenter la vibration. Taillées à la scie à chantourner, elles sont finies au canif. Dernier ajout à la table, la barre d’harmonie est collée à chaud.

Les deux parois principales prêtes, on s’attaque à l’ossature du violon. Un moule intérieur permet de placer précisément les tasseaux. D’une épaisseur d’1,1 mm, les éclisses sont alors pliées à chaud autour des tasseaux pour dessiner le squelette de l’instrument. On peut ensuite y coller les différentes parois — en s’appuyant sur les contre-éclisses qui offrent davantage de surface —, d’abord le fond, puis la table.

Nous avons notre corps de violon. Il faut à présent s’atteler au manche et à la tête. On sculpte d’abord la voûte du manche. Puis, à partir d’un gabarit dessiné sur le bois, on taille à la gouge la volute de la tête. Enfin, on évide le chevillier. On peut alors enclaver le manche au corps, c’est-à-dire l’encastrer dans le tasseau du haut et le coller. « C’est un moment crucial. Il y a des mesures très précises à respecter pour la longueur du manche et son angle d’inclinaison par rapport au corps. Car avec les cordes, une pression très forte va être exercée sur l’instrument », explique Federica Thoeny.

C’est enfin l’heure des finitions. On colle la touche et le chevalet au manche. Au sommet de la touche, on pose un sillet par lequel passeront les cordes. On fore les côtés du chevillier pour y ajuster les chevilles préalablement taillées. En bas du violon, on fixe le bouton auquel s’accroche le cordier. Il n’y a plus qu’à tendre les cordes et vous pouvez tester votre violon. « Quand un instrument est terminé, on l’écoute tout de suite. C’est toujours une grosse tension et un plaisir, c’est un très beau moment », confie Federica Thoeny.

Mais le travail n’est pas encore tout à fait fini. Après la fabrication, il y a la mise au point. Ces réglages prennent généralement un an, car le bois, vivant, bouge avec les saisons. Il peut falloir refaire un chevalet, ou déplacer l’âme du violon, cette petite pièce à l’intérieur de l’instrument qui influe grandement sa façon de sonner. La lutherie, comme on le voit, est aussi technique que poétique.

Nos artisans ont du talent

C’est aussi un artisanat de luxe. Un violon fabriqué chez Salazar & Thoeny Lutherie vous coûtera entre 6 000 et 7 000 € selon le type de vernis utilisé pour les finitions. Une somme rondelette qui s’explique par le temps passé sur chaque instrument (trois mois). « C’est un investissement », admet Federica Thoeny. « Mais on peut le garder toute sa vie, et même plus », continue-t-elle. Il faut ajouter aussi que chaque violon est unique, du fait du bois utilisé.

C’est aussi le cas, dans une moindre mesure, des violons fabriqués industriellement, à la chaîne ou de manière entièrement automatisée. Mais ceux-ci sont faits de bois à bas prix, et leurs voûtes étant faites par des machines, leur son sera uniformisé. En lutherie traditionnelle, l’artisan assure la fabrication complète de l’instrument, du début à la fin et de toutes les pièces. Il ou elle peut alors modifier et remplacer pour trouver le meilleur assemblage possible. Et même si certains codes de la lutherie sont inflexibles, l’artisan a tout de même une certaine marge de manœuvre pour les finitions, et peut apposer sa marque sur l’esthétique de l’instrument, en faisant ainsi un véritable objet d’art.

Vu sa complexité, on pourrait croire que la lutherie de violon est un art qui se perd, préservé seulement par quelques gardiens et gardiennes du temple. Mais Federica Thoeny nous contredit. « On observe un retour à l’artisanat. Il y a de plus en plus de luthiers dans le monde, et de plus en plus de femmes luthières », affirme-t-elle. Lancée en 2021, la communauté internationale Women In Lutherie œuvre pour favoriser l’accès et l’équité dans le domaine de la lutherie. Et nos deux Rennaises d’adoption devraient collaborer avec l’association à l’été 2023. Elles se rendront aussi en Allemagne pour un workshop où luthiers et luthières de tous les pays se réunissent pour partager leur savoir-faire. N’en déplaise à l’industrie, la lutherie continue.